Patentiertes Ventil für Lithium-Ionen-Batteriegehäuse

Mit dem patentierten Druckausgleich-, Drucküberlastventil (DAÜ-Ventil) sorgt tmax für erhöhten Brandschutz in Batteriegehäusen.

Die Elektrifizierung von Antrieben mit Lithium-Ionen-Batterien geht kontinuierlich voran, weshalb auch die Sicherheitsaspekte immer wichtiger werden.

Laut einer Studie von Frost & Sullivan [1] wurden 2017 weltweit 23.034 Hybrid-Geländewagen produziert; für 2025 werden 51.585 prognostiziert. Auch die Studie The Powertrain Transition von VDMA, FVA und FVV [2] bestätigt diesen Trend: Es wird erwartet, dass der Absatz von Hybridantrieben in der Leistungsklasse von 56 bis 150 kW in den untersuchten Segmenten Traktoren, Bagger und Radlader im Jahr 2030 einen Anteil von 10 bis 20 % in Europa und den USA ausmachen wird.

Rein elektrische Antriebe spielen in Europa und den Vereinigten Staaten kaum eine Rolle. In China hingegen werden elektrische Antriebe voraussichtlich einen Anteil von bis zu 8 % erreichen. In der Leistungsklasse von 19 bis 56 kW wird der Umsatzanteil elektrischer Antriebe im Jahr 2030 voraussichtlich bei bis zu 5 % liegen.

Bei der Entwicklung alternativer Antriebe für Off-Road-Anwendungen stehen Lithium-Ionen-Batterien im Mittelpunkt. Sie bieten relevante Vorteile wie eine hohe Energiedichte, ein geringeres Gewicht und Volumen, eine sehr lange Haltbarkeit durch geringe Selbstentladung, keinen Memory-Effekt (Kapazitätsverlust durch unvollständiges Laden/Entladen) und einen hohen Wirkungsgrad. Aufgrund ihrer Bauweise und insbesondere der Verwendung bestimmter chemischer Verbindungen zusammen mit hohen Energiedichten bergen Lithium-Ionen-Batterien das Risiko spezifischer Gefahren, die neue Herausforderungen an den Brandschutz von Fahrzeugen stellen.

Lithium-Ionen-Batterien sind Energiespeichersysteme, die beim Entladevorgang chemisch gespeicherte Energie in Form von elektrischer Energie freisetzen. Ab einer bestimmten Betriebstemperatur unterliegt die Batterie jedoch dem sogenannten thermischen Durchgehen, einem Prozess, bei dem die gesamte Energie der Zelle nicht kontrolliert als elektrische Energie, sondern unkontrolliert in Form von thermischer Energie freigesetzt wird. Eine Lithium-Ionen-Batterie gibt im Fehlerfall etwa das Sieben- bis Elffache der elektrisch gespeicherten Energie in Form von Wärmeenergie ab. Dies führt zu einer Überhitzung der Batterie. Infolge der hohen Temperaturen zerfällt ein Teil des verwendeten Kathodenmaterials [3]. Zusammen mit der thermischen Energie entzündet der dabei freigesetzte Sauerstoff die anderen Batteriekomponenten, wodurch Temperaturen von über 1.000 °C entstehen. Lithium-Ionen-Batterien reagieren empfindlich auf ihre Umgebung und ihre Handhabung, weshalb sie als Gefahrgut für Transport und Lagerung eingestuft sind. Auf keinen Fall dürfen die Energiequellen direkt und dauerhaft höheren Temperaturen ausgesetzt werden. tmax hat ein hochtemperaturbeständiges Batteriegehäuse entwickelt, das die Umgebung vor den Auswirkungen eines thermischen Durchgehens und die Batterie vor den Risiken zu hoher Umgebungstemperaturen schützt - eine Hochtemperaturisolierung. Der folgende Text geht auf die Entwicklung und die einzelnen Sicherheitskomponenten des Batteriegehäuses ein.

Ein Batteriegehäuse für Lithium-Ionen-Batterien besteht aus dem eigentlichen Edelstahlgehäuse, das die strukturelle Tragfähigkeit zwischen den Bauteilen, Batterien und Steuerungskomponenten im Innenraum herstellt. Lithium-Ionen-Batterien arbeiten optimal, wenn sie in einem Temperaturbereich zwischen 18 und 25 °C betrieben werden. Die Einhaltung dieses Temperaturbereichs erfordert in der Regel den Einsatz eines Kühlsystems mit einer Kühlplatte. Für die verschiedenen Ausbaustufen werden zusätzliche Funktions- und Sicherheitskomponenten im Gehäuse eingesetzt. Dazu gehören Materialien, die den Brandschutz bei einem möglichen thermischen Durchgehen einer Batterie gewährleisten und gleichzeitig die Batterien im Innenraum vor schädlichen äußeren Einflüssen, wie hohen oder niedrigen Außentemperaturen, schützen. Sollte eine Batteriezelle z. B. durch einen Kurzschluss in Brand geraten, ist es äußerst wichtig, die Reaktionsgase über ein Überdruckventil sicher abzulassen. Dies gewährleistet den Schutz von Personen in der Nähe und deren sichere Evakuierung aus dem Gefahrenbereich. Beim Einsatz von Batterien in Fahrzeugen besteht die potenzielle Gefahr eines Zusammenstoßes mit anderen Verkehrsteilnehmern oder festen Gegenständen. Werden die empfindlichen Batteriezellen durch einen Aufprall beschädigt, fängt meist das gesamte Fahrzeug Feuer. Um die Auswirkungen solcher Unfälle zu vermeiden, ist eine Crashstruktur die optimale Lösung, um die von außen einwirkenden Kräfte so abzufangen, dass sie nicht auf die empfindlichen Batteriezellen einwirken.

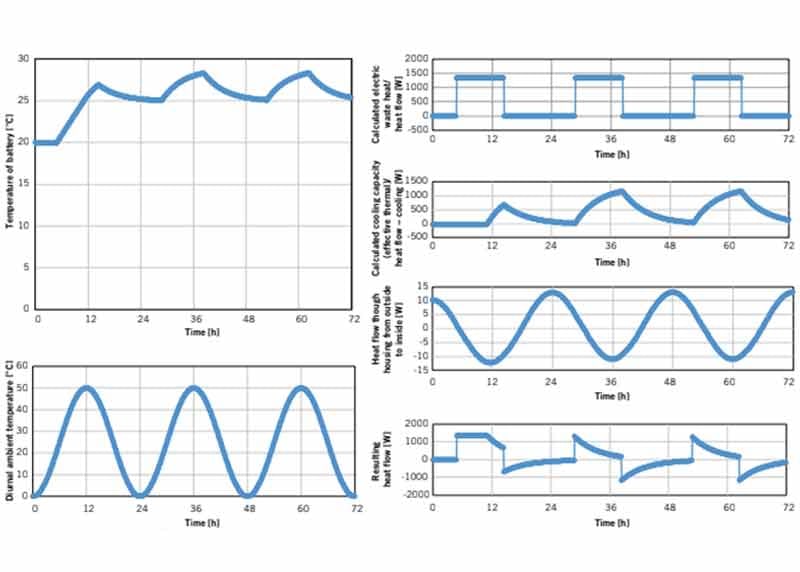

Die Entwicklung eines neuen Batteriegehäuses beginnt mit einer detaillierten Systemanalyse. Erst das Verständnis des Gesamtsystems ermöglicht es, die erforderlichen Entwicklungsschritte für den optimalen Batterieschutz richtig und bis ins Detail umzusetzen. Nachdem die Rahmenbedingungen des Batteriepacks identifiziert sind, lässt sich daraus eine umfassende Systemsimulation des vorgesehenen Anwendungsszenarios erstellen. Dabei werden alle Eingangsgrößen erfasst: Batterieabmessungen (Schaltschrank), maximale und minimale Umgebungstemperatur, Batteriemasse, spezifische Wärmekapazität, Wirkungsgrad und die gewünschte Betriebstemperatur der Batterie.

In der Systemsimulation würden die aus den bereitgestellten Daten abgeleiteten Eingangsgrößen iterativ mit Daten zum Kühlaufbau, der Isolations- und Plattenstärke, dem umgebenden Luftspalt, der maximalen elektrischen und der geforderten Leistung des eingesetzten Verbrauchers über einen definierten Zeitraum von z. B. drei Arbeitstagen berechnet. So können Langzeiteffekte in die Auslegung integriert werden. Als Ergebnis werden Daten wie die Batterietemperatur, elektrische Abwärme und Wärmeströme, die erforderliche effektive thermische Kühlleistung und der resultierende Wärmestrom berechnet.

Abb. 1 zeigt das Ergebnis einer Simulation, bei der die eingegebenen Rahmenbedingungen die Ableitung eines optimalen Gehäusedesigns ermöglichen.

Ein wesentlicher Punkt bei der Entwicklung eines Batteriegehäuses ist die allgemeine Sicherheit im Brandfall. Zwei unterschiedliche Szenarien sind grundsätzlich möglich. Zum einen ein Brand innerhalb des Gehäuses, der zum Beispiel durch einen Kurzschluss der Batterie verursacht wird. Zum anderen ein Brand außerhalb des Gehäuses, der zum Beispiel durch ein in Brand geratenes Fahrzeug entsteht und die empfindlichen Batteriezellen gefährdet. Um das Verhalten der batteriebetriebenen Fahrzeuge und Fahrzeugteile zu untersuchen, wird die Norm ECE R100 angewandt und das Batteriegehäuse dem geforderten Brandtest unterzogen.

Um das Verhalten der batteriebetriebenen Fahrzeuge und Fahrzeugteile zu untersuchen, wird die Norm ECE R100 angewandt und das Batteriegehäuse dem geforderten Brandtest unterzogen. Dabei wird das Gehäuse einer direkten Benzinflamme ausgesetzt, die nach einer Aufheizphase von 60 Sekunden unter das Gehäuse gelegt wird. Anschließend wird das Gehäuse 70 s lang direkt und weitere 60 s lang indirekt beflammt.

Um das Verhalten der batteriebetriebenen Fahrzeuge und Fahrzeugteile zu untersuchen, wird die Norm ECE R100 angewandt und das Batteriegehäuse dem geforderten Brandtest unterzogen. Dabei wird das Gehäuse einer direkten Benzinflamme ausgesetzt, die nach einer Aufheizphase von 60 Sekunden unter das Gehäuse gelegt wird. Anschließend wird das Gehäuse 70 s lang direkt und weitere 60 s lang indirekt beflammt.

Abb. 2: Bei den Versuchen wurden verschiedene Isoliersysteme verwendet, die alle die Anforderungen an einen Hitzeschild erfüllen konnten.

Bei einem Kurzschluss oder einer Beschädigung einer Batteriezelle, die zu einem Brand der Reaktionsgase und im Extremfall zur Ausbreitung oder Entzündung anderer angeschlossener Batterien führt, entsteht eine erhebliche Menge an Rauchgas.

Werden keine konstruktiven Maßnahmen ergriffen, gelangen diese hochgiftigen Rauchgase unkontrolliert in die unmittelbar umliegende Luft und können die Gesundheit der Menschen in der Umgebung schädigen. Um dies zu verhindern, wurde ein patentiertes Überdruckventil entwickelt, das mit einer semipermeablen Membran das Eindringen von z. B. Wasser gemäß Schutzklasse IPx7 verhindert und die natürliche Wärmeausdehnung beim Laden und Entladen der Batterie ausgleicht.

Abb. 3: Im Brandfall schmilzt die Membran und ein Federmechanismus in Verbindung mit einer intumeszierenden Dichtung verschließt alle Ventilöffnungen nach außen, sodass das Batteriegehäuse dicht ist und kein Rauchgas entweichen kann. Da Lithium-Ionen-Batterien aufgrund der hohen Ladedichte und der guten Zyklenfestigkeit derzeit überwiegend mit oxidischem Kathodenmaterial hergestellt werden, versorgt sich das entfachte Feuer selbst mit Sauerstoff und brennt auch im verschlossenen Gehäuse weiter. Wenn der Druck im Gehäuse zu hoch wird und zu platzen droht, öffnet sich das Ventil und lässt das verdichtete Gas kontrolliert aus dem Gehäuse ab.

Abb. 3: Im Brandfall schmilzt die Membran und ein Federmechanismus in Verbindung mit einer intumeszierenden Dichtung verschließt alle Ventilöffnungen nach außen, sodass das Batteriegehäuse dicht ist und kein Rauchgas entweichen kann. Da Lithium-Ionen-Batterien aufgrund der hohen Ladedichte und der guten Zyklenfestigkeit derzeit überwiegend mit oxidischem Kathodenmaterial hergestellt werden, versorgt sich das entfachte Feuer selbst mit Sauerstoff und brennt auch im verschlossenen Gehäuse weiter. Wenn der Druck im Gehäuse zu hoch wird und zu platzen droht, öffnet sich das Ventil und lässt das verdichtete Gas kontrolliert aus dem Gehäuse ab.

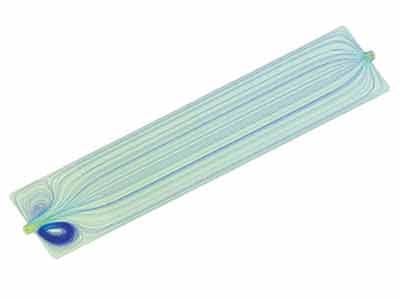

Lithium-Ionen-Batteriesysteme reagieren empfindlich auf Temperaturgradienten in ihrer Umgebung. Übersteigen die Temperaturen 60 °C – was durch direkte Sonneneinstrahlung und Wärmeentwicklung in der Wärmeentwicklung in der Batteriezelle während des Lade- und vor allem des Entladevorgangs schnell passieren kann – kann die Zersetzung des Elektrolyten zu Ablagerungen auf der Anode führen, die den Innenwiderstand der Zelle stark erhöhen können. Eine wirksame und richtig bemessene Kühlung ist sehr wichtig, um diesen zerstörerischen Mechanismen entgegenzuwirken.

Abb. 4: Bei der Entwicklung eines Batteriegehäusekonzepts wird die Auslegung der optimalen Kühlplattengeometrie mithilfe von Strömungssimulationen, die einen schnellen Vergleich verschiedener Varianten ermöglichen, stark beschleunigt.

Abb. 4: Bei der Entwicklung eines Batteriegehäusekonzepts wird die Auslegung der optimalen Kühlplattengeometrie mithilfe von Strömungssimulationen, die einen schnellen Vergleich verschiedener Varianten ermöglichen, stark beschleunigt.

Ziel eines Crashkonzeptes bei Batteriegehäusen ist es, eine Zwischenwandstruktur zu verwenden, die im Falle eines Crashs möglichst viel kinetische Aufprallenergie in plastische Verformung umsetzt. Zu diesem Zweck werden durch Forschungsaktivitäten und Kooperationen mit Fachhochschulen verschiedene Konzepte entwickelt und miteinander verglichen, die sowohl theoretische und simulative Ansätze als auch praktische Versuche umfassen. Als Forschungswerkzeuge für die Simulation kurzzeitdynamischer Vorgänge werden Finite-Elemente-Software und explizite Berechnungsmethoden eingesetzt. Gleichzeitig wurde ein Versuchsstand entwickelt, um die theoretisch gewonnenen Ergebnisse aus Analyse und Simulation zu verifizieren. Untersucht werden u. a. mäanderförmige Plattengeometrien mit verschiedenen Radien, Wabenstrukturen aus Aluminium in hexagonaler und runder Ausführung sowie Aluminiumschaumplatten. Ausgehend von den gewählten Lastfällen, z. B. einem Fallversuch aus 2 m Höhe, werden die genannten Konzepte entsprechend dimensioniert und anschließend explizit gelöst. Anschließend werden die Konzepte mittels Energieanalytik verglichen und die aus der Simulation gewonnenen Werte in einem Praxistest unter Anwendung eines zuvor definierten Versuchsaufbaus und der entsprechenden Messtechnik validiert.

Abb. 5: Die Spannungen werden direkt in den höchst belasteten Bereichen mithilfe von Dehnungsmessstreifen ermittelt. Durch den Einsatz einer Hochgeschwindigkeitskamera können die Rückfederungsrate des Gehäuses und das Schwingungsverhalten erfasst und zur Berechnung der im System verbleibenden Energie genutzt werden. Maximale Beschleunigungen, die in der Batterie auftreten, werden mit einem 3D-Beschleunigungssensor erfasst.

Abb. 5: Die Spannungen werden direkt in den höchst belasteten Bereichen mithilfe von Dehnungsmessstreifen ermittelt. Durch den Einsatz einer Hochgeschwindigkeitskamera können die Rückfederungsrate des Gehäuses und das Schwingungsverhalten erfasst und zur Berechnung der im System verbleibenden Energie genutzt werden. Maximale Beschleunigungen, die in der Batterie auftreten, werden mit einem 3D-Beschleunigungssensor erfasst.

Da die Elektrifizierung von Antrieben mit Lithium-Ionen-Batterien zunimmt und die Leistungsdichte der Batterien kontinuierlich steigt, werden Sicherheitsaspekte immer wichtiger. Dieser Entwicklung folgend hat tmax ein Batteriegehäuse entwickelt, das mit verschiedenen hochtemperaturfesten Sicherheitsmerkmalen die mit diesem Fortschritt einhergehenden Gefahren beherrscht.

REFERENZEN

[1] Poggi, P.: Hybridization Trends in the Global Off-Highway Vehicle Market. Frost & Sullivan, iVT Expo, 2019

[2] N. N.: The Powertrain Transition. The electrification of powertrains in vehicles and its effect on machine and system construction and the subcontracting industry. VDMA, Frankfurt, 2018

[3] Buser, M.; Mähliß, J.: Lithiumbatterien. Brandgefahren und Sicherheitsrisiken. Online: https://www.riskexperts.at/fileadmin/downloads/ Lithiumbatterien/Lithiumbatterien__Sicherheitsratgeber__2016__BUSER-MAEHLISS.pdf, access: April 12, 2019

AUTOREN

Dipl.-Ing. (FH) Dominic Düser, M. Sc. ist Entwicklungsingenieur im Bereich Forschung und Konstruktion bei der tmax Germany GmbH in Mannheim, Deutschland

Dipl.-Ing. (FH) Thomas Schramm ist Director Engineering bei der tmax Germany GmbH in Mannheim, Deutschland

Kategorien

Entdecken Sie die Welt der Isolierungen und wie tmax als Marktführer auch Ihre Anforderungen lösen wird.

Mit dem patentierten Druckausgleich-, Drucküberlastventil (DAÜ-Ventil) sorgt tmax für erhöhten Brandschutz in Batteriegehäusen.

Brandrisiken minimieren. Brandschutz optimieren. Die korrekte Isolierlösung ist ein wichtiger Schritt in Richtung Sicherheit. Wir erklären wieso.

Ölplattformen bergen eine Vielzahl an Brandrisiken. Umso wichtiger ist es, für soliden Brandschutz zu sorgen. Erfahren Sie, wie sich dies umsetzen...